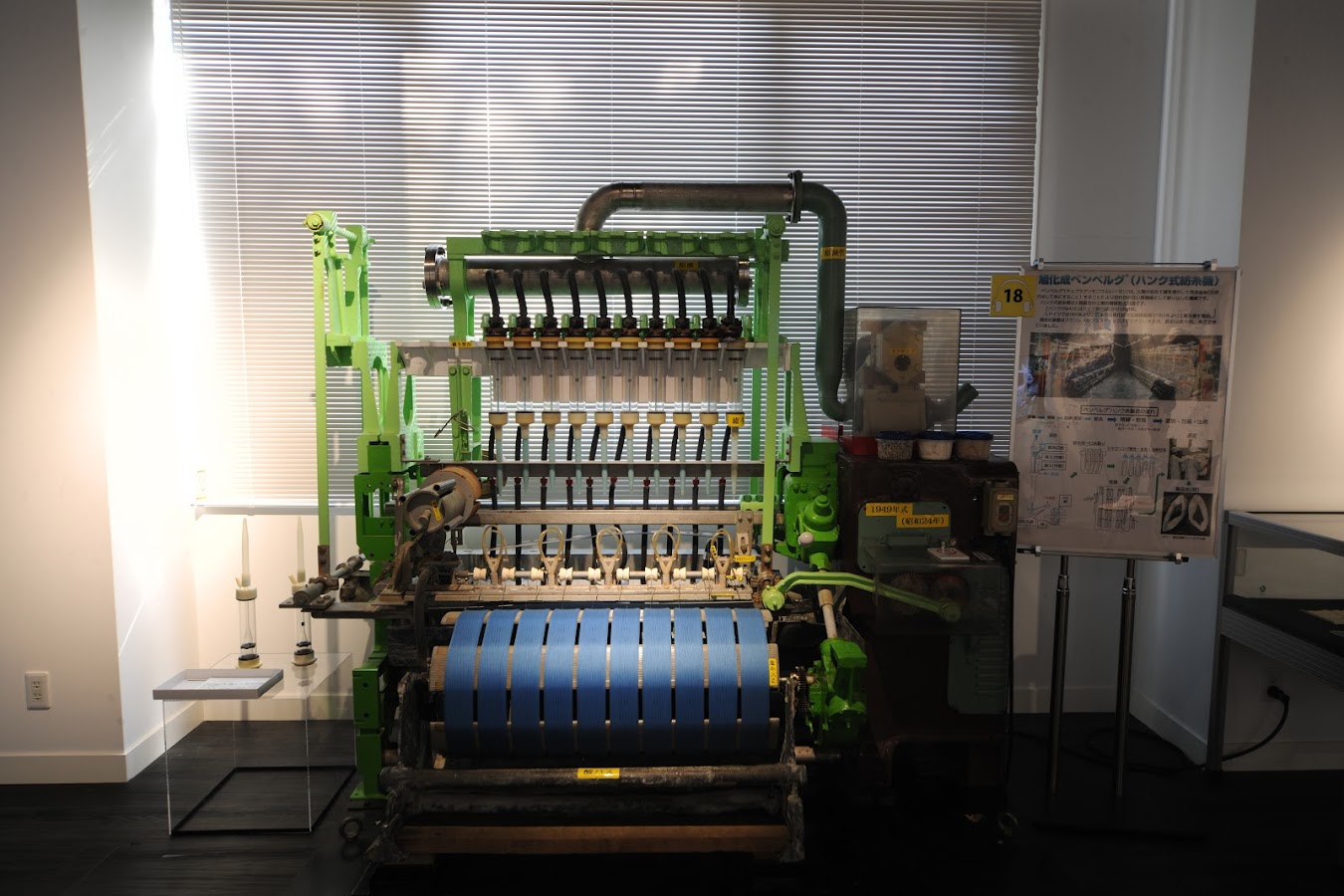

当館所蔵「ハンク式紡糸機」が日本化学会第10回化学遺産に認定

この度、東京農工大学科学博物館収蔵資料「ハンク式紡糸機」が、旭化成株式会社所蔵資料と共に、日本化学会第10回化学遺産(注1)に認定されました。

現在、銅アンモニウムレーヨン「キュプラ(ベンベルグ®)」(注2)を生産する工場は世界中で日本の旭化成株式会社のみとなっています。この度、1949年に導入され1999年まで使われた改良型国産紡糸機「ハンク式紡糸機」(注3)と「日本ベンベルグ絹糸株式会社」による最初の糸およびハンク式最後の糸が、我が国のみならず世界の繊維工業においても歴史的に価値が高いものと認められました。2019年3月17日に、日本化学会第10回化学遺産に認定され、旭化成株式会社所蔵の資料とともに、東京農工大学科学博物館所蔵のハンク式紡糸機もその認定を受けました。本資料は、博物館2階常設展示において公開しております。是非ご覧ください。

(注1)化学遺産

日本化学会が、化学と化学技術に関する貴重な歴史資料の保存を目的として設置している化学遺産委員会の活動の一つで、歴史資料の中でも特に貴重なものを認定することによって、文化遺産、産業遺産として次世代に伝えるとともに、化学に関する学術と教育の向上、化学工業の発展に資することを目的としています。

参考

・過去の認定化学遺産一覧 http://www.chemistry.or.jp/know/heritage/

・日本化学会プレスリリース http://www.chemistry.or.jp/news/information/104.html

(注2)銅アンモニウムレーヨン「キュプラ(ベンベルグ®)」

代表的な再生セルロース繊維であるレーヨンの製造法には、ニトロセルロース法、キュプラ法、ビスコース法があります。ニトロセルロース法は、パルプ(主成分はセルロース)を硝酸によってニトロセルロースにし、これを有機溶剤に溶解させて紡糸後、脱ニトロ化する方法です。最初のレーヨン製造法として1892年にフランスで工業化されました。キュプラ法は、コットンの種の周囲に残っているコットンリンター(主成分はセルロース)を銅アンモニア水溶液に溶解させた後、硫酸浴で紡糸し、再生セルロース繊維を得る方法です。1898年にドイツで工業化されました。ビスコース法はパルプを水酸化ナトリウムと二硫化ナトリウムで処理して粘稠なビスコースにし、これを硫酸浴中で紡糸して再生セルロース繊維をつくる方法です。1901年にドイツで工業化され、1910年代以後はレーヨンの主要製造法になりました。しかし、銅アンモニウムレーヨンはビスコース法レーヨンにない独特な風合、触感、光沢を持つ高級差別化繊維として生き残り、現在も生産されています。

なお「ベンベルグ®」は、1920年代以後、銅アンモニウムレーヨンの主要生産者となったドイツのJPベンベルグ社の社名にちなんだ繊維の名称です。1928年にドイツのJPベンベルグ社から日本窒素肥料株式会社(旭化成株式会社の前身)が技術導入し、併せて資本提携して日本ベンベルグ絹糸株式会社を設立して日本での生産がスタートしました。日本ベンベルグ絹糸(株)は1933年数社合併による旭ベンベルグ絹糸(株)を経て1946年に旭化成工業(株)となりました。

(注3)ハンク式

再生繊維や合成繊維を紡糸した直後に、糸を綛(かせ)(X字型やH字型の枠、ドイツ語でハンク)に巻き取る方式です。毛糸を両手で巻き取ったような輪形の糸束が得られます。しかし、綛糸は巻き取る長さが比較的短いので、編織工程に入る前に何度も糸を結びながら円筒状のチーズや円錐状のコーンに巻き直す必要があります。現在の合成繊維の製造では、紡糸後、いきなりチーズやコーンの形に巻き取ってしまうので、ハンク式は生産性の面で劣るようになりました。このため、銅アンモニウムレーヨンでも1950年代に連続紡糸法、1970年代にネットプロセス法が開発されました。